I prodotti che prevengono il pericolo di esplosione causato da polveri o gas sono un’interessante opportunità per il grossista: ecco i concetti fondamentali per avvicinarsi al tema

Una delle principali voci di analisi nella scelta dei componenti elettrici per la progettazione, l’installazione e l’esercizio degli impianti elettrici industriali è l’ambiente. Questo può essere definito un luogo “ordinario”, ossia senza particolari rischi per gli utilizzatori in aggiunta al rischio elettrico), oppure presentare rischi particolari in relazione alle attività produttive. Più specificamente, i luoghi di lavoro industriale possono presentare ambienti a rischio incendio, chimico, e altro ancora; particolari ambienti non ordinari sono i “luoghi con pericolo di esplosione”.

Una distinzione importante

Le apparecchiature e i componenti costruiti per funzionare in luoghi ordinari, che svolgono la propria funzione in normali condizioni ambientali e senza particolari rischi di contorno, sono progettati in conformità agli standard internazionali di sicurezza. Apparecchiature e componenti ATEX, destinati ai “luoghi con pericolo di esplosione” vengono invece progettati secondo standard di riferimento specifici, che hanno come scopo principale quello di evitare l’innesco. Necessitano inoltre di una procedura di valutazione della conformità ai requisiti degli standard, che cambia a seconda del livello di protezione che offrono all’evento “innesco”.

Due approcci a confronto

Nel campo del “pericolo di esplosione” si sono sviluppati due approcci per la progettazione di prodotti sicuri: uno nell’area Europa/Eurasia/Asia/America Latina/Oceania (IEC Zone System), uno nell’area del Nord America (Hazardous Locations). Entrambi sono basati sulla suddivisione dei luoghi in aree di rischio, in relazione alla probabilità di presenza e persistenza dell’atmosfera potenzialmente esplosiva: queste sono dette aree o zone classificate. I prodotti elettrici destinati all’impiego nelle aree classificate devono offrire un livello adeguato di protezione contro l’innesco a seconda della probabilità di presenza di atmosfera esplosiva. I due approcci differiscono tuttavia per principi di progettazione dei prodotti, prove di laboratorio, procedure di valutazione della conformità, schema di certificazione e marcatura sul prodotto. In uno scenario simile, è evidente che un prodotto destinato al mercato “explosion” non possa essere di semplice progettazione. Soprattutto se un costruttore vuole esportare i propri prodotti in tutto il mondo, condensare i requisiti di diversi approcci in un prodotto “universale” è oggi una sfida progettuale in termini di materiali, tecniche di protezione, prestazioni del prodotto, costi di certificazione.

Percorso obbligato

Ma per un costruttore la strada è così tortuosa? Più che altro è “obbligata”. Progettare un prodotto per una zona classificata come pericolosa per il rischio esplosione non significa solo ricercare gli aspetti funzionali, ma anche progettare in conformità allo standard industriale di prodotto per il luogo ordinario e quindi innalzare l’asticella dei requisiti, applicando lo standard di riferimento per il pericolo di esplosione. Nell’affrontare una progettazione “integrata” di un prodotto per zona classificata, il primo passo è la classificazione del prodotto al fine di decidere per quale zona classificata sarà idoneo, ovvero quale sarà il suo livello di protezione. La fase successiva è l’individuazione delle norme di riferimento standard e per il pericolo di esplosione, per poter fissare i requisiti tecnici del prodotto e iniziare la progettazione. Questi due step non possono prescindere dalla scelta dell’area geografica in cui sarà destinato il prodotto. La scelta del mercato di destinazione implica lo schema di certificazione da adottare. Per il pericolo di esplosione, la “geografia della certificazione” è abbastanza complessa e mandatoria per la libera circolazione del prodotto nei diversi mercati mondiali.

Così in Europa

Il prodotto deve essere conforme ai requisiti essenziali di sicurezza della Direttiva ATEX 2014/34/EU, che è legge a tutti gli effetti nei Paesi dell’Unione. È richiesta una valutazione della conformità basata su due procedure: valutazione della conformità del progetto (“conformità di tipo”) e valutazione della conformità al progetto per ogni prodotto realizzato (“conformità al tipo”). A seconda della zona pericolosa in cui è destinato, la verifica di queste due conformità richiede l’emissione di un certificato da parte di un “Ente Notificato” ovvero di un ente di certificazione. Nello specifico, i certificati sono due: “EU type certificate” per il progetto e “Quality Assessment Notification”, quando la conformità di produzione è affidata al Sistema di Qualità di Produzione. Ne risulta che quasi tutte le funzioni aziendali della linea ATEX sono coinvolte nella certificazione, compresa la filiera produttiva e di fornitura.

Così nel resto del mondo

I prodotti per il pericolo di esplosione sono soggetti a norme IEC (International Electrotechnic Commission). Alla IEC compartecipano 62 paesi e altri 22 sono membri associati. Per questa ragione un prodotto conforme alle norme IEC è riconosciuto in 84 paesi. Lo schema di certificazione IEC per un prodotto destinato in area pericolosa si chiama IECEx ed è basato su procedure analoghe all’ATEX, ovvero sulla valutazione della “conformità di tipo” e sulla valutazione della “conformità al tipo”. Nello schema IECEx è sempre richiesto l’intervento di un ente di certificazione (IECEx CB), il quale rilascia un certificato: “CoC” (Certificate of Conformity) per il progetto, ma solo a fronte di un “Quality Assessment Report” positivo, quando la conformità di produzione è affidata al Sistema di Qualità di Produzione. Il certificato IECEx non è obbligatorio per legge, tuttavia è una sorta di carta di identità del prodotto per poter ottenere i certificati “locali” in accordo alle legislazioni dei paesi extraeuropei che non aderiscono all’Unione Europea. Ad esempio per poter ottenere i certificati per il mercato EuroAsiatico (EACEx, valido per la Federazione Russa), Brasiliano (INMETRO), e altro ancora.

Un partner “globale”

Giovenzana International opera nel mercato europeo con la linea ATEX progettata ad hoc a partire dal prodotto standard e rivoluzionato per conferirgli il livello di protezione adeguato. Il prodotto Giovenzana marcato ATEX è certificato da TÜV SUD e da UL DEMKO, mentre il sistema di qualità ATEX di Giovenzana è certificato da IMQ. L’azienda sta investendo nell’ampliamento del catalogo explosion, e una parte di questi sforzi è dedicata alla internazionalizzazione dei certificati. Grazie alla certificazione IECEx, l’azienda italiana è presente nei mercati eurasiatico, brasiliano e mediorientale. I prodotti certificati IECEx di Giovenzana consentono inoltre l’accesso a mercati quali quello Nord Americano (certificazione in accordo a NFPA 70 art. 505 e 506 che adottano lo IEC Zone System) e alle grandi compagnie di ingegneria che operano in ambiente petrolchimico offshore. Il prodotto Giovenzana marcato IECEx è certificato da Ex-Agencija e da UL DEMKO, mentre il sistema di qualità IECEx di Giovenzana è certificato da IMQ. Da sempre attenta e presente nei mercati del Nord America (USA, Canada) con i prodotti standard marcati UL, Giovenzana sta sviluppando anche l’ampliamento della progettazione dei propri prodotti del catalogo ATEX per ottenere le certificazioni per il Nord America secondo il tradizionale schema americano “Hazardous Locations” o anche “HazLoc” del NFPA 70 art. 500.

(Stefano Troilo)

TAKE-AWAY

Concetti base per addetti alle vendite che si avvicinano al mondo Atex

1.Gas e polveri sono sostanze combustibili che a determinate condizioni, combinate con sostanze comburenti come l’ossigeno e in presenza di alte temperature, scintille o archi elettrici, possono dar luogo a esplosioni. I dispositivi ATEX, disciplinati dalla direttiva europea 2014/34/EU, servono a evitare questo rischio

2.Questi dispositivi sono classificati anzitutto in gruppi: I per le miniere, II per le industrie di superficie

3.Gli ambienti ATEX sono invece classificati in zone 0, 1 o 2 (G = gas); 20, 21 o 22 (D = polveri). Da 0 a 2 e da 20 a 22 il grado di rischio è decrescente

4.I prodotti del gruppo II si suddividono a loro volta nelle categorie 1, 2 e 3, che indicano in ordine decrescente il livello di protezione richiesto

5.Nelle zone 20, 21, 22 rientrano anche pastifici, mulini, zuccherifici e industrie alimentari, industrie tessili, falegnamerie e officine in genere: strutture che possono rientrare nel perimetro del business di un grossista.

6.La direttiva 2014/34/EU è una legge a tutti gli effetti. Un impianto non conforme espone al rischio sanzioni

7.L’analisi del rischio di esplosione, effettuata da impiantisti o professionisti in possesso di competenze specifiche sull’argomento, permette di individuare i prodotti adatti allo scopo

8.Il produttore rende disponibile un manuale di uso, manutenzione e sicurezza e fa compilare al grossista un modulo che contiene informazioni sull’impianto. La formazione dei tecnici-commerciali dei grossisti che gestiscono i prodotti ATEX è pertanto fondamentale, per aiutare l’installatore a scegliere quelli adatti.

Guarda il nostro video!

I PRESUPPOSTI PER DISTINGUERSI

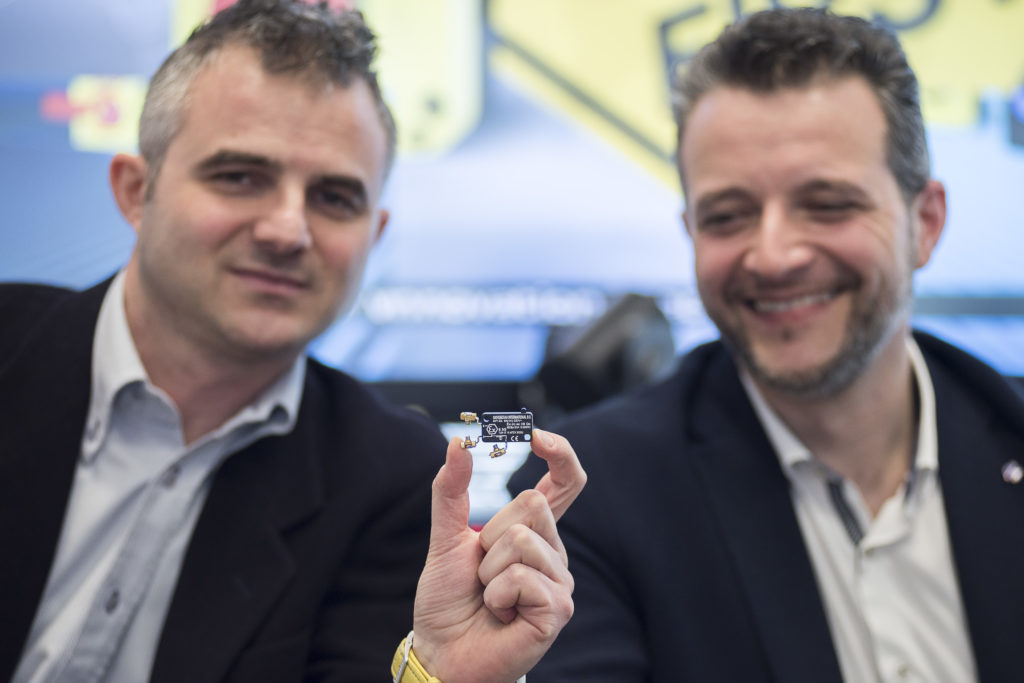

Corrado Caccia e Giuseppe Sito, rispettivamente Certifications Sector Engineer e Italian Country Sales Manager di Giovenzana International

“Nonostante i prodotti ATEX debbano seguire dei rigidi iter normativi, è possibile differenziarli facendo leva su diversi fattori. In primis i materiali, con plastiche antistatiche e resistenti ai raggi UV. Noi, essendo in questo settore da appena due anni, abbiamo usato come punto di partenza i prodotti che avevamo già in casa, a loro volta testati dai principali enti internazionali e conformi a tutte le normative internazionali, anche quelle fuori dagli standard ATEX. In questo modo possiamo ottenere prestazioni superiori e non giocare soltanto sul prezzo, determinando le condizioni per costruire rapporti di qualità con i grossisti di materiale elettrico”.