I vantaggi offerti dall’automazione possono essere estesi dagli aspetti legati all’efficientamento della produzione (contesti industriali) e all’aumento del comfort (contesti civili/domestici) anche a quello della sicurezza in cui l’azione di prevenzione è alla base del successo delle strategie di mitigazione dei rischi.

I vantaggi offerti dall’automazione possono essere estesi dagli aspetti legati all’efficientamento della produzione (contesti industriali) e all’aumento del comfort (contesti civili/domestici) anche a quello della sicurezza in cui l’azione di prevenzione è alla base del successo delle strategie di mitigazione dei rischi.

Il binomio automazione-sicurezza è vincente e lo è tanto quanto è grande il danno che concorre a quantificare il rischio associato a un determinato pericolo come un’esplosione, che quantifica un rischio elevatissimo a causa del danno estremo che può causare a un malcapitato.

Mantenere il rischio sotto la soglia di accettabilità, quindi, significa ridurre significativamente la probabilità che un evento dannoso – l’esplosione, in questo caso specifico – si concretizzi. Con il termine esplosione, innanzitutto, si intende la liberazione rapida e irrefrenabile di energia: si manifesta come calore, luce (o più in generale come onde elettromagnetiche) e con fenomeni di natura meccanica quali sovrapressioni, onde sonore e onde sismiche.

Cause di un’esplosione

Un’esplosione è generalmente associata a una rapida reazione chimica nella quale si sviluppano calore e prodotti gassosi che vengono liberati in un intervallo di tempo molto breve producendo enormi pressioni sul mezzo circostante e dando luogo a una serie di effetti diversi a seconda della natura del mezzo.

In base alla velocità di propagazione dei prodotti gassosi che si vengono a formare, prende il nome di deflagrazione o di detonazione. La prima avviene con velocità dei prodotti gassosi dell’ordine di pochi centimetri o metri al secondo e con modeste variazioni della pressione; la seconda con velocità dell’ordine di 1-10 km/s, quindi molto superiore a quella del suono e accompagnata dallo sviluppo di alte pressioni.

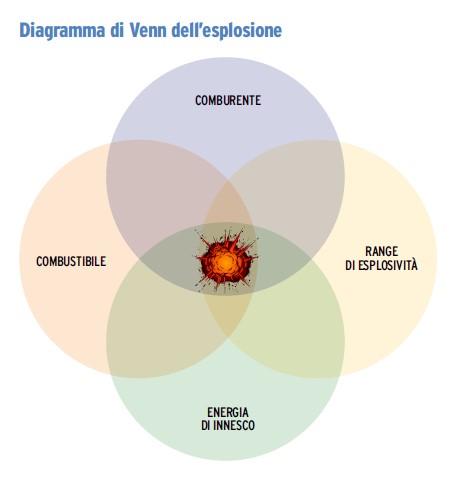

Per potersi verificare, un’esplosione deve vedere la convergenza di quattro eventi:

- presenza di gas, vapori, nebbie infiammabili o nubi polveri combustibili;

- presenza di comburente;

- presenza di una fonte di innesco;

- la concentrazione in aria della miscela esplosiva deve essere compresa nell’intervallo (range) di esplosività il cui estremo inferiore è il LEL (Lower Explosion Limit) mentre quello superiore è l’UEL (Upper Explosion Limit).

Se si concentra l’attenzione su un impianto industriale per la produzione, la lavorazione, il convogliamento di sostanze – aeriformi o polveri – infiammabili e/o combustibili, appare subito evidente che, finché tali sostanze restano confinate all’interno del sistema di lavorazione, è il costruttore dello stesso a mettere in atto tutti gli accorgimenti tecnici affinché non si verifichi alcuna esplosione.

Affinché un’esplosione si verifichi, è necessario che siano presenti contemporaneamente un combustibile, un comburente, una fonte di innesco e aria in cui si concentra una miscela esplosiva.

Sorgenti di emissione

Esiste però la probabilità che ci siano in questo stesso sistema delle “sorgenti di emissione” costituite da aperture, volontarie o involontarie, che permettano all’atmosfera potenzialmente esplosiva di propagarsi nell’ambiente esterno e, in base alle condizioni al contorno, di assumere le caratteristiche di esplosività.

Una sorgente di emissione può essere involontaria e creata da un guasto. Si pensi per esempio al cedimento della tenuta della guarnizione di una valvola, alla cricca di una tubazione o al trafilamento di una flangia.

Può essere però anche volontaria come il punto di carico di una tramoggia da un saccone. In casi come questi è importante che ciò che ricade all’interno del volume pericoloso non costituisca innesco per l’atmosfera esplosiva: tale fine può essere raggiunto “per costruzione” ovvero privando quei componenti normalmente in grado di innescare un’atmosfera esplosiva di tale possibilità.

Può essere per esempio il caso di una elettrovalvola idonea al funzionamento in zona esplosiva o di un motore elettrico costruito in modo da non avere superfici calde in grado di accendere uno strato di polvere o una nube esplosiva.Lo stesso risultato può essere raggiunto anche eliminando da un dispositivo il pericolo: un interruttore di comando luci, ad esempio, normalmente genera dei piccoli archi elettrici sia in apertura sia in chiusura in grado, con la loro energia, di innescare un’esplosione.

Ma se all’atto della rilevazione di una situazione pericolosa l’interruttore viene disalimentato con l’impianto elettrico, viene ridotto al minimo il rischio che esso possa essere fonte di un’esplosione.

Norme di prevenzione

La normativa di natura prevenzionistica si è evoluta nel tempo passando dal concetto (utopistico) di sicurezza “tecnologica” a quello, attuale, di sicurezza “attiva”: il primo, risalente agli anni ‘50 del 1900 si basava sull’assunto che dovesse essere la macchina in grado di tutelare l’operatore anche dai rischi collegati ad un uso improprio o sconsiderato della stessa. L’operatore umano, quindi, costituiva un soggetto passivo nei confronti della sicurezza della quale poteva benissimo non preoccuparsi poiché era compito della tecnologia tutelarlo.

Il secondo concetto, invece, risalente a metà degli anni ‘90 del ed elemento fondante del celeberrimo D.Lgs. 626/1994 confluito quasi completamente nel vigente D.Lgs. 81/2008, mette l’operatore al centro del sistema di prevenzione considerandolo parte attiva dello stesso: vengono istituite figure ben delineate nel sistema di prevenzione con il fine di individuare chiaramente i ruoli e tracciare la catena delle responsabilità.

Appare chiaro come questo nuovo approccio, vera rivoluzione copernicana nel settore della sicurezza sui luoghi di lavoro, funziona bene finché il lavoratore viene messo in grado di svolgere, con sufficienti conoscenze, attenzione ed energie, il suo ruolo nel sistema di prevenzione: ciò è garantito anche dai processi di informazione e formazione, che gli assicurano la necessaria consapevolezza dell’agire, e dall’inserimento delle attività connesse alla sicurezza tra le mansioni lavorative.

Rivoluzioni industriali

Tutto ciò che aiuta l’operatore nello svolgimento dei suoi compiti lavorativi e gli lascia spazio, tempo ed energie fisiche e mentali per vivere la dimensione della sicurezza è chiaramente un bene per i lavoratori e per l’azienda che li occupa.

Per fortuna il comparto industriale ha vissuto – e vive tuttora – periodi di profondi mutamenti dal punto di vista tecnologico che hanno visto radicalmente cambiare l’aspetto delle fabbriche e del modo di lavorarci.

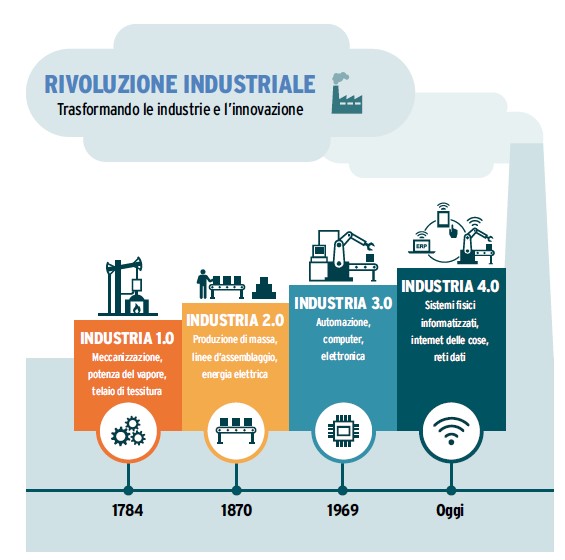

Questi periodi sono noti come “Rivoluzioni Industriali”. Si, al plurale, perché di Rivoluzione Industriale non ne è avvenuta una sola ma ben quattro e, nell’ultima – tuttora lungi dal dirsi esaurita – siamo ancora immersi.

È la Terza Rivoluzione Industriale, coincidente con la comparsa in fabbrica del PLC (Programmable Logic Controller), che avvia la trasformazione del lavoro nell’industria: grazie all’automazione, infatti, in molti processi produttivi cambia il ruolo dell’uomo che, da mero esecutore di compiti, diventa supervisore del funzionamento di una macchina, la quale riesce a svolgere da sola tutte (o in parte) le sue lavorazioni.

Il PLC, volendo semplificare al massimo, è un dispositivo elettronico simile ad un computer che, sulla base di un programma scritto dall’utente in base all’automazione da realizzare, legge ciclicamente tramite una CPU lo stato degli ingressi (digitali e/o analogici) a cui sono collegati i dispositivi di ingresso che, a loro volta, possono essere analogici (trasduttori) oppure digitali (interruttori, pulsanti, fine corsa…).

In base allo stato degli ingressi, vengono azionati i dispositivi collegati alle uscite, denominati attuatori, che possono essere anch’essi digitali (attivano carichi di tipo on/off) o analogici (attivano carichi modulabili). A differenza di un computer però, un PLC non dispone del sistema operativo, con tutti i limiti che da ciò derivano, ma, in sua perfetta analogia, dispone di memorie in grado di mantenere programmi, dati e risultati dell’elaborazione.

A completare l’architettura generale di un PLC ci sono le porte di connessione all’esterno (programmazione e comunicazione), il bus che collega tutte le unità interne e il modulo di alimentazione che consente di portare la potenza elettrica ai circuiti elettronici.

Automazione e sicurezza

Appare evidente come le enormi potenzialità dell’automazione industriale possono essere messe a servizio della sicurezza e delle relative istanze di prevenzione, ovviamente inquadrando l’argomento nell’idoneo contesto normativo.

Infatti, il poderoso sviluppo del settore dei trasduttori – dispositivi elettronici in grado di trasformare una grandezza fisica in un segnale elettrico ad essa correlato – ha consentito di rilevare ed acquisire con precisioni e accuratezze elevatissime tutte le grandezze fisiche collegate, ad esempio, alla prevenzione del fenomeno dell’esplosione: temperatura, pressione, concentrazione (assoluta e relativa) di solidi e aeriformi, velocità, solo per citarne alcune.

Alla prontezza della rilevazione del pericolo si associa la certezza dell’esecuzione automatica, già in fase precoce, di azioni mirate alla riduzione del rischio: apertura di infissi, avviamento di estrattori anche a velocità variabile, disalimentazione di settori di impianto, attivazione di segnalazioni ottiche e sonore sono solo alcune delle possibilità offerte dai diversi sistemi di attuazione a disposizione sul mercato.

A ciò va aggiunto l’elevato livello di resilienza che garantisce il PLC all’intero sistema: esso, infatti, esegue in trasparenza programmi di autodiagnosi che consentono di testare sia la corretta funzionalità dei listati di istruzioni che quella dei diversi componenti dell’architettura.

A quanto finora riportato va aggiunto che le comunicazioni elettroniche – elemento fondante della Quarta Rivoluzione Industriale – consentono, tramite l’installazione di opportuni moduli dedicati, di trasformare il sistema automatico in un sistema tele-controllato e supervisionato da qualsiasi luogo del Pianeta.

I benefici ottenuti in termini di produttività e gestione della sicurezza derivanti dall’uso nelle fabbriche dell’automazione associata alle telecomunicazioni (la cosiddetta Industria 4.0) superano largamente i costi di impianto necessari per la relativa implementazione, questi peraltro mitigati da diverse e importanti fonti di incentivo.