Gli impianti elettrici devono essere verificati mediante ispezione visiva e prove con misurazioni, al fine di accertare che siano state rispettate le norme tecniche CEI.

Gli impianti elettrici devono essere verificati mediante ispezione visiva e prove con misurazioni, al fine di accertare che siano state rispettate le norme tecniche CEI.

La verifica degli impianti elettrici è una procedura per garantire il rispetto degli obiettivi definiti nel progetto, la garanzia della qualità dell’esecuzione dei lavori e la protezione degli utenti e degli impianti stessi. Emerge quindi come un meccanismo per garantire i requisiti minimi di sicurezza e qualità che tutti gli impianti devono avere. Le regole tecniche per le installazioni elettriche a bassa tensione indicano che gli impianti elettrici durante la loro esecuzione o dopo il loro completamento, ma prima della loro entrata in servizio e in caso di modifiche importanti, devono essere verificati mediante ispezioni visive e prove al fine di accertare, nella misura possibile, che siano state rispettate le norme tecniche CEI degli impianti elettrici in bassa tensione.

La verifica degli impianti prende in considerazione due fasi distinte e complementari: ispezione visiva e prove con misurazioni. Durante queste procedure, devono essere prese precauzioni per garantire la sicurezza dell’operatore e prevenire danni agli impianti e alle apparecchiature installate. Per effettuare efficacemente queste verifiche, è essenziale che i tecnici incaricati siano in possesso della documentazione completa e aggiornata dell’impianto elettrico.

Controllo visivo

Per motivi di sicurezza, prima di attuare qualsiasi prova o test sul posto e verificare l’intero impianto senza tensione è necessario eseguire l’ispezione visiva, gli obiettivi sono quelli di verificare:

- la conformità delle apparecchiature installate alle rispettive normative tecniche;

- il dimensionamento e selezione dei conduttori in base alle loro correnti ammissibili e caduta di tensione;

- la buona esecuzione e manutenzione delle apparecchiature e canalizzazioni installate nell’impianto;

- le misure di protezione contro le scosse elettriche (contatti diretti e indiretti);

- la selezione e la regolazione dei dispositivi di protezione e di sorveglianza;

- la scelta delle apparecchiature protettive adeguate e misure protettive secondo le condizioni di influenze esterne;

- l’identificazione di conduttori di fase, neutro e conduttori protezione;

- il modo in cui i conduttori sono collegati.

Prove elettriche

Le verifiche da effettuare dopo la messa in servizio di un impianto devono includere in particolare:

- la misura della resistenza di isolamento;

- la verifica ed efficacia delle misure di protezione contro i contatti indiretti e per corto circuito nell’alimentazione;

- il controllo dei dispositivi di protezione da sovracorrente;

- la verifica dei dispositivi di connessione dei conduttori;

- l’ispezione delle parti interessate da archi elettrici.

Controllo di continuità

Controllare la continuità dei conduttori di protezione e dei collegamenti equipotenziali principali e supplementari, garantisce che non si verifichino tensioni di guasto pericolose nel circuito dal punto di vista della durata o del valore assoluto. La verifica della continuità è essenziale per garantire il percorso verso terra della corrente di guasto e quindi far intervenire il dispositivo differenziale prima che la tensione di contatto diventi pericolosa, i risultati della prova ci consentono di affermare che:

- i conduttori siano collegati correttamente e che ci sia continuità durante tutto il suo percorso;

- tutte le apparecchiature e gli accessori siano collegati correttamente al conduttore di protezione (PE);

- tutte le connessioni garantiscano un buon contatto.

La prova deve essere effettuata senza alimentazione elettrica mediante un’alimentazione con tensione compresa tra 4 V e 24 V (CA o CC) e che possa inviare una corrente non inferiore a 0,2 A.

Verifica in impianti medi e grandi

Metodo 1

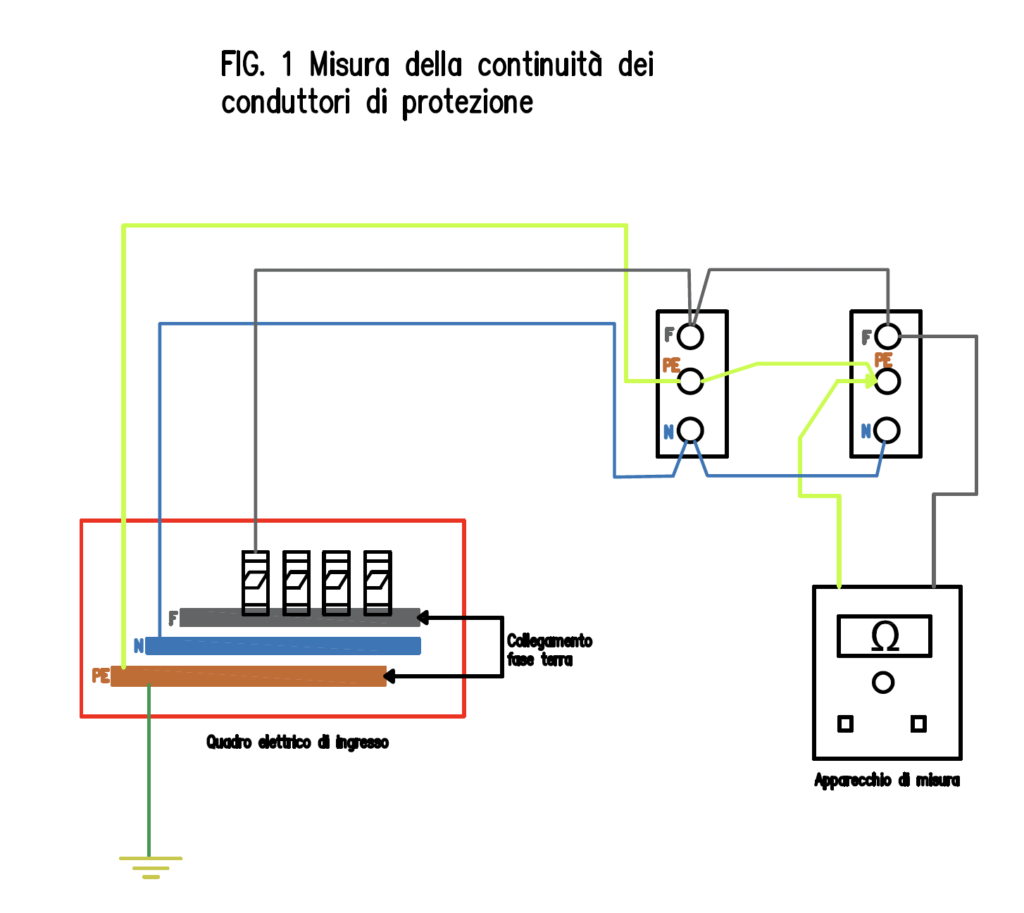

Un metodo per verificare la continuità dei conduttori di protezione negli impianti di medie e grandi dimensioni è rappresentato in figura 1 e la procedura è la seguente.

- Eseguire una connessione temporanea tra il conduttore di fase e il conduttore di messa a terra all’ingresso dell’impianto.

- Verificare la resistenza ohmica tra la fase e il conduttore di protezione PE in ciascun circuito da testare (per eseguire questa prova è necessario che il tecnico responsabile sia fornito di un multifunzione con scala ohmica).

- Analizzare i risultati di misurazione ottenuti:

- un valore basso indica che la prova di continuità dei conduttori di protezione e del collegamento equipotenziale ha avuto esito positivo;

- un valore elevato indica che la prova di continuità dei conduttori di protezione e dei collegamenti equipotenziali ha un risultato negativo e l’impianto non è conforme.

- Posizionare l’impianto nella situazione iniziale, rimuovendo il collegamento in precedenza eseguito.

Metodo 2

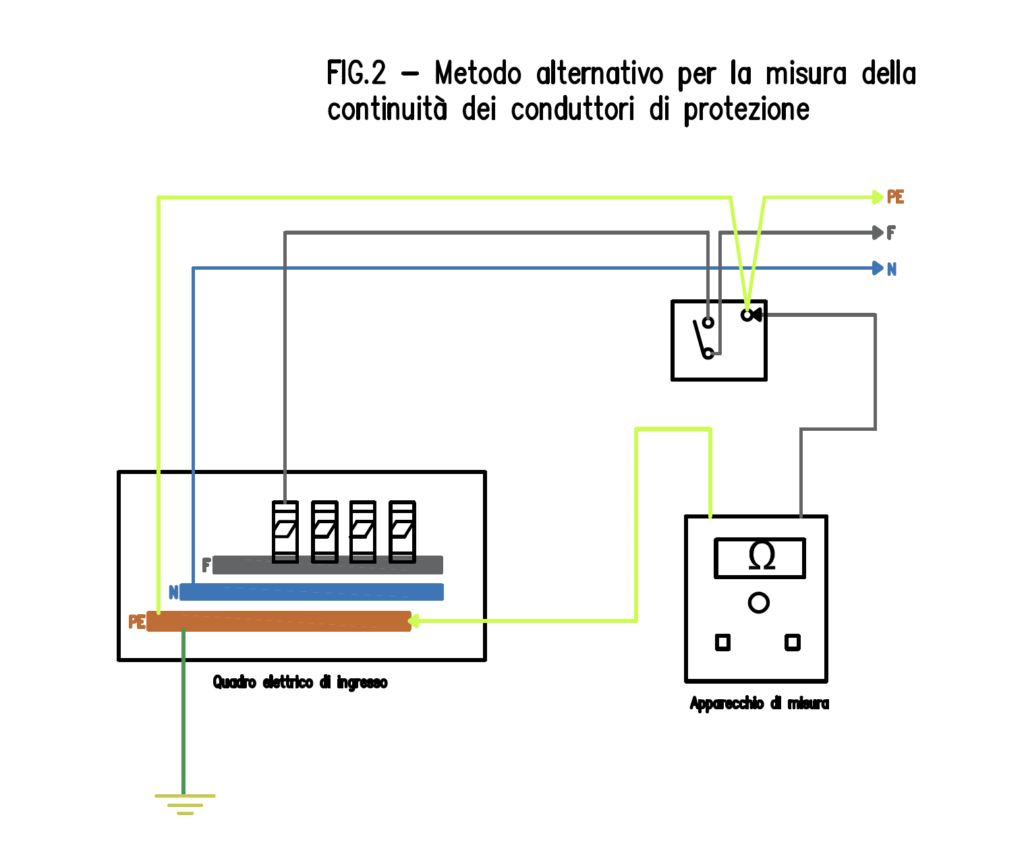

Esiste un’altra possibilità e richiede la connessione tra il dispositivo di misurazione e il conduttore di protezione PE dal quadro di partenza dell’impianto, ma risulta poco pratico per la maggior parte degli impianti. Questo metodo può anche essere usato per controllare i conduttori di protezione e i collegamenti supplementari. La procedura rappresentata nella figura 2.

- Collegare un dei due terminali dell’apparecchio di misura (su scala ohmica ridotta) al conduttore di protezione di terra dell’impianto.

- L’altro terminale di contatto dello strumento di misura deve essere collegato al morsetto dove si vuoi controllare i valori di continuità.

- Analizzare i risultati di misurazione ottenuti:

- un valore basso indica che la prova dei conduttori di protezione e le connessioni hanno avuto un risultato positivo;

- un valore alto indica che la misura dei conduttori di protezione e dei collegamenti equipotenziali hanno avuto un risultato negativo e l’impianto non è conforme.

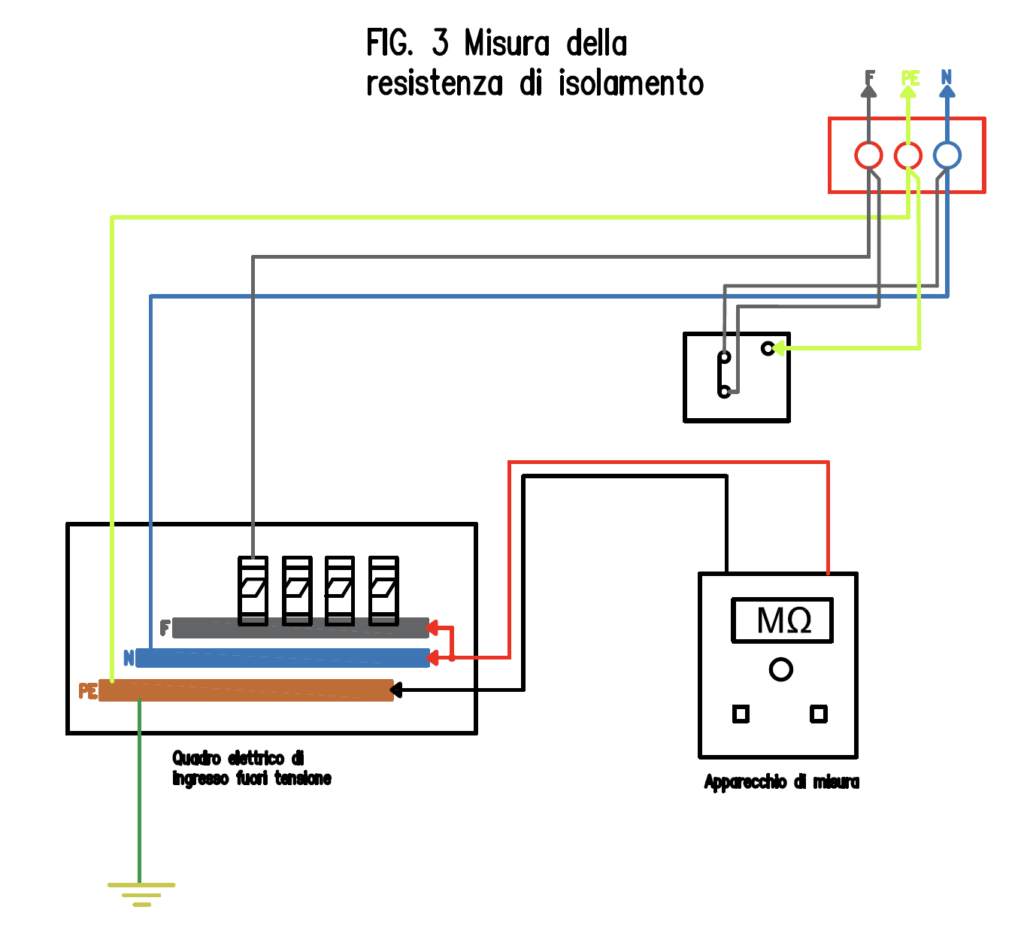

Resistenza di isolamento

La misura della resistenza di isolamento permette di verificare che nei locali non ci siano cortocircuiti e che i valori minimi soddisfino quelli richiesti dalla normativa, in quanto ad esso è associato alle perdite di Joule nei dielettrici, quindi al comportamento a bassa frequenza. La resistenza di isolamento dell’impianto elettrico deve essere misurata tra ciascun conduttore attivo (fasi e neutro) e terra, come rappresentato in figura 3.

Verifica dei dispositivi differenziali

La verifica del funzionamento dei dispositivi differenziali serve per garantire che siano in condizioni di lavoro adeguate. Ad esempio, se durante le prove otteniamo, per un differenziale esistente in condizioni ordinarie, i seguenti valori:

- Sensibilità: 300 mA

- Tipo: generale

- Tempo di funzionamento: 0,22 s

- Corrente di funzionamento: 210 mA

Possiamo dire che i differenziali siano in buono stato di funzionamento, in conformità con le relative norme di prodotto che indicano:

- Tempo di funzionamento: 0.3 s

- Corrente differenziale: 150 mA ≤ IΔN ≤ 300 mA