Un riepilogo delle numerose norme da rispettare per la progettazione degli impianti elettrici a servizio dei centri logistici e magazzini.

Un riepilogo delle numerose norme da rispettare per la progettazione degli impianti elettrici a servizio dei centri logistici e magazzini.

Il settore della logistica e dei trasporti costituisce uno dei settori economici che è stato oggetto di profonde e repentine trasformazioni negli ultimi anni. La globalizzazione e in generale l’e-commerce hanno richiesto la presenza di centri logistici sempre più grandi e più organizzati, estremamente flessibili e con sistemi di controllo orientati verso la rapidità di smistamento delle merci e di evasione degli ordini. L’impiantistica richiesta per tale settore deve affrontare importanti sfide quali il risparmio energetico, la mobilità sostenibile e la sicurezza.

L’ampio panorama normativo

CEI 0-16 e CEI 64-8

I centri logistici sono degli edifici energivori, che – nella stragrande maggioranza dei casi – richiedono una cabina di Media Tensione (MT). Pertanto, partendo dal punto di connessione alla rete elettrica, la prima normativa da rispettare è la Norma CEI 0-16, che costituisce la “Regola tecnica di riferimento per la connessione di utenti attivi e passivi alle reti AT e MT delle imprese distributrici di energia elettrica”.

Una volta trasformata la tensione di fornitura, tutta l’impiantistica del magazzino è in Bassa Tensione (BT), ovvero non vi sono come in altri ambiti utilizzatori alimentati in MT. Occorre quindi rispettare la Norma CEI 64-8 (ormai giunta all’VIII edizione in vigore dal 01/12/21) che tratta degli “Impianti elettrici utilizzatori a tensione nominale non superiore a 1000V in corrente alternata ed a 1500V in corrente continua” e che si declina in otto parti.

DPR 151/11

Tra queste parti merita attenzione il Par. 751 che si occupa dei luoghi a maggior rischio in caso di incendio (i cosiddetti luoghi MARCI) – profondamente modificato nell’ultima edizione e che richiede alcune precisazioni. Se fino a poco tempo fa la stessa Norma CEI 64-8 identificava come MARCI le attività soggette ai controlli dei Vigili del Fuoco (VV. F) – ovvero rientranti nell’elenco allegato al DPR 151/11 “Regolamento recante la semplificazione della disciplina dei procedimenti relativi alla prevenzione degli incendi” – le nuove indicazioni normative fanno ricadere tale valutazione in capo al tecnico antincendio e non più al progettista elettrico, il quale dovrà acquisire a sua volta tale informazione come dato di progetto.

Il citato DPR 151/11 classifica nell’Attività N.70 i «locali adibiti a depositi di superficie lorda superiore a 1000 m2 con quantitativi di merci e materiali combustibili superiori complessivamente a 5000 kg». Quindi, se il centro logistico fosse considerato luogo MARCIO dal tecnico antincendio, il progettista elettrico dovrebbe applicare tutte le prescrizioni particolari relativi ai luoghi MARCI di tipo C – ovvero ambienti a maggior rischio in caso di incendio per la presenza di materiale infiammabile o combustibile in lavorazione, convogliamento, manipolazione o deposito – contenute nel Par. 751 della norma CEI 64-8 Parte 7 VIII Edizione.

DM 03/08/15 e Norma UNI 9795

I rapporti tra la prevenzione incendi e la progettazione elettrica per i centri logistici non si esauriscono qui. Il DM 03/08/15 “Approvazione di norme tecniche di prevenzione incendi […]” – noto anche come Nuovo Codice di Prevenzione Incendi – contiene, per alcune attività, delle prescrizioni specifiche di prevenzione e protezione degli incendi (le cosiddette Regole Tecniche Verticali).

Purtroppo per i magazzini non ci sono regole tecniche specifiche e quindi anche la previsione di sistemi di protezione attivi (ad esempio, impianto rivelazione fumi, impianto di spegnimento automatico incendio, ecc.) dipende dall’analisi del rischio condotta dal tecnico antincendio. In caso siano necessari, è plausibile ritenere che venga applicata la Norma UNI 9795 “Sistemi fissi automatici di rivelazione e di segnalazione manuale allarme incendio. Progettazione, installazione ed esercizio”, nuova edizione del 2021.

CEI EN 50173 e CEI 306-10

Le reti dati e il cablaggio strutturato giocano un ruolo vitale all’interno dei centri logistici. Nella progettazione si dovrà pertanto rispettare il corpo normativo CEI EN 50173 “Tecnologia dell’informazione. Sistemi di cablaggio strutturato”, con particolare riferimento alla Parte 2 “Locali per ufficio” e alla Parte 3 “Ambienti industriali” nonché la guida CEI 306-10.

UNI 12464-1, UNI 12464-2 e UNI 1838

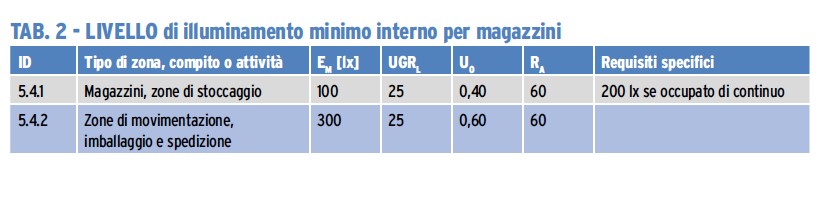

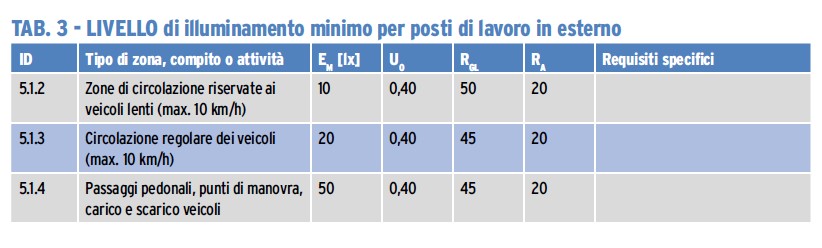

Anche l’illuminazione, sia di tipo ordinario sia di emergenza, deve essere adeguatamente progettata. Non bisogna dimenticare, infatti, che i magazzini sono luoghi di lavoro e ricadono nel campo di operatività della Norma UNI 12464-1 “Luce ed illuminazione. Illuminazione dei posti di lavoro – Parte 1: Posti di lavoro interni” e della Norma UNI 12464-2 “Luce ed illuminazione. Illuminazione dei posti di lavoro – Parte 1: Posti di lavoro esterni”. Per l’illumina zione di emergenza è applicabile la Norma UNI 1838 “Applicazione dell’illuminotecnica – Illuminazione di emergenza”.

CEI 82-25

Inoltre, ciò che caratterizza i centri logistici è l’ampia volumetria dei capannoni, sviluppati più in superficie che in altezza. Se questo aspetto rappresenta da una parte un problema – basti pensare ai consumi richiesti per scaldare e/o condizionare gli ambienti nonché alle macchine per il ricambio di aria (UTA) – dall’altra è visto anche come un’opportunità, in quanto le superfici a tetto, generalmente piane, rappresentano un luogo ideale per l’installazione di impianti fotovoltaici. È quindi applicabile la Norma CEI 82-25 “Guida alla realizzazione di sistemi di generazione fotovoltaica collegati alle reti elettriche di Media e Bassa Tensione”, da leggersi però contestualmente con la Nota DCPREV Prot. 1324 del 07/02/12 e la Nota prot. 6334 del 04/05/12 rilasciate dai VV.F per le attività soggette a CPI.

CEI EN 62305

Infine, l’ampia planivolumetria dell’edificio impone al progettista un’attenta valutazione del rischio legato alla fulminazione atmosferica facendo riferimento non solo alle perdite di vite umane (Rischio R1 – valutazione obbligatoria ai sensi del DM 37/08 e s.m.) ma anche al rischio di perdita economica (Rischio R4 – valutazione facoltativa) stante il valore degli impianti e la quantità delle merci stoccate; tale analisi – condotta ai sensi del corpo normativo CEI EN 62305 “Protezione contro i fulmini” – potrebbe portare, infatti, all’installazione di un sistema captante tipo LPS (Lightning Protection System). Le normative da rispettare nella progettazione dei centri logistici sono ricapitolate in tabella 1.

Come abbiamo visto, il panorama normativo è veramente ampio ed entrare nel dettaglio di ogni singola norma esula dallo scopo di questo breve articolo. Può essere utile, invece, trattare alcuni aspetti specifici per “macrovoci”.

Come abbiamo visto, il panorama normativo è veramente ampio ed entrare nel dettaglio di ogni singola norma esula dallo scopo di questo breve articolo. Può essere utile, invece, trattare alcuni aspetti specifici per “macrovoci”.

Efficienza Energetica

Tutti gli impianti devono essere dimensionati e progettati in modo da perseguire il massimo risparmio. I costi energetici scaturiscono in larga parte da:

- illuminazione delle aree interne ed esterne;

- fabbisogni termici per riscaldamento e raffrescamento (questi ultimi, possono essere legati anche alla cosiddetta “catena del freddo” per merci particolari, come quelle alimentari).

Illuminazione

Gli impianti di illuminazione, normalmente montati su blindo luci all’interno della logistica, saranno costituiti da proiettori Led, che riescono a utilizzare fino all’85% dell’energia in meno rispetto alle sorgenti luminose tradizionali, mantenendo tuttavia la stessa intensità di flusso luminoso. Non dovrà mancare il rispetto di alcune prescrizioni minime riportate all’interno della tabella 5.4 della Norma UNI 12464-1 (ved. tabella 2) e all’interno della tabella 5.1 UNI 12464-2 (ved. tabella 3).

Fabbisogno termico

L’installazione di pompe di calore reversibili ad alta efficienza permette di riscaldare o raffrescare in maniera efficiente, sfruttando il calore presente in natura. Questi sistemi possono afferire, da un punto di vista economico, a incentivi quali Titoli di Efficienza Energetica, ma richiedono comunque molta potenza elettrica a monte.

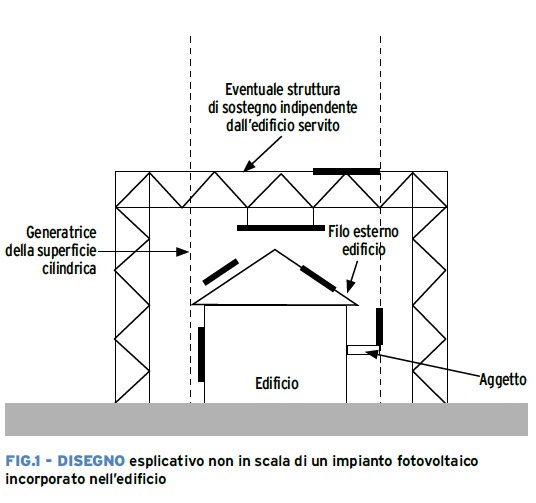

L’impianto fotovoltaico, quindi, rappresenta un elemento irrinunciabile per i centri logistici. Ma non tutto è ammesso: se l’impianto fotovoltaico è a servizio di un’attività soggetta a CPI, è necessario mettere in atto alcune misure preventive.

Infatti, per gli impianti solari incorporati (nota 1) nel fabbricato (figura 1) bisogna:

- mantenere almeno 1 m di distanza tra i pannelli solari e ogni apertura in copertura, sia essa normalmente chiusa (es. cupolini, lucernari) che normalmente aperta (es. esalatori, camini);

- mantenere almeno 1 m di distanza tra i pannelli solari e le proiezioni a tetto delle pareti compartimenti antincendio presenti nella struttura;

- prevedere un pulsante di emergenza che sezioni la corrente continua esternamente all’edificio;

- indicare con cartelli monitori la presenza dell’impianto fotovoltaico sia lungo i cavidotti utilizzati per la posa dell’impianto stesso che in corrispondenza di ogni ingresso al fabbricato.

Mezzi di movimentazione

Un altro aspetto da considerare è la sostenibilità ambientale applicata ai mezzi di movimentazione. La sostituzione dei vecchi carrelli a forca di tipo Diesel con quelli elettrici è una prassi ormai consolidata e richiede la predisposizione di idonee postazioni di carica batterie. Si deve ricordare, tuttavia, che le batterie per trazione possono causare atmosfera esplosiva per rilascio di idrogeno in fase di carica, e pertanto l’area di ricarica deve essere classificata ai sensi della Norma CEI EN 60079-10/1.

Una postazione di ricarica esterna al capannone risolve di fatto ogni problema; se invece non è realizzabile ed è necessario ricavare postazioni interne, è richiesta un’attenta analisi che può comportare, in certi casi, l’installazione di cappe di aspirazione localizzate.

Non possono certamente mancare le colonne di ricarica auto elettrica per i mezzi aziendali. Tali dispositivi non sono critici dal punto di vista impiantistico – è richiesta una protezione magnetotermica senza particolari curve di intervento con un differenziale generalmente di tipo A o B – ma rappresentano un carico fortemente energivoro; le stazioni a uso industriale sono un utilizzatore trifase con potenza nominale pari a 22 kW, che all’occorrenza può essere gestita in derating in modo statico o dinamico dal sistema di controllo della colonna.

Prevenzione incendi

Gli impianti di rivelazione fumi e segnalazione manuale allarme incendio rappresentano i sistemi di sicurezza di maggiore affidabilità per i centri logistici. Considerate le dimensioni dei capannoni e il tipo di attività sottostante – che non prevede generazione di vapori o altre esalazioni che possono generare falsi allarmi – la tecnologia dei rivelatori a barriera rappresenta la soluzione più semplice ed economica per coprire tutta l’area del magazzino. Per rivelatore ottico lineare di fumo si intende un dispositivo di rivelazione incendio che utilizza l’attenuazione e/o i cambiamenti di uno o più raggi ottici.

Il rivelatore consiste almeno in un trasmettitore e uno o più ricevitori o anche in un complesso trasmittente/ ricevente e uno o più riflettori ottici. Secondo la Norma UNI 9795, i rivelatori possono essere posti a singolo livello o a doppio livello (incrociato) a seconda delle altezze; l’area a pavimento massima sorvegliata da un rivelatore trasmettitore-ricevitore o trasmittente/ricevente e riflettore/ i non può essere maggiore di 1600 m2. La larghezza dell’area coperta indicata convenzionalmente come massima non deve essere maggiore di 15 m (ma può essere ridotta fino a 8 m a seconda della conformazione del soffitto soprastante).

L’impianto di rivelazione fumi deve essere cablato ad anello chiuso con cavi resistenti al fuoco per costruzione, in modo tale che il ramo di andata abbia un percorso differente dal ramo di ritorno cosicché non venga isolata una porzione di impianto in caso di urto accidentale. Normalmente tale prescrizione è semplice da realizzare, in quanto la distribuzione è eseguita in passerelle portacavi ad altezza di sicurezza e corredabili con un setto separatore che possa dividere i due percorsi all’interno dello stesso cavidotto. Anche per quanto riguarda l’allarme ottico-acustico in caso di incendio non si pongono particolari problemi.

La normativa richiede che le segnalazioni acustiche e luminose siano installate in posizione visibile e riconoscibili da ciascun altro allarme. Il livello acustico percepibile deve essere almeno 5 dB superiore al rumore di ambiente e comunque compreso tra 65 dB e 120 dB. I dati statistici configurano le logistiche come ambienti piuttosto silenziosi (<50 dB, al pari di un ufficio) e pertanto non vi è necessità di particolari accorgimenti per la percezione degli allarmi da parte degli occupanti.

Infine, l’impianto di rivelazione fumi può essere chiamato anche a pilotare il sistema di evacuazione di fumo e calore (EFC) in caso di emergenza; il DM 10/3/98 Art.1.4.4 prevede che “nei luoghi di lavoro grandi o complessi è possibi le ridurre il livello di rischio attraverso misure di protezione di tipo automatico quali impianti automatici di spegnimento, impianti automatici di rivelazione incendi o impianti di estrazione fumi”.

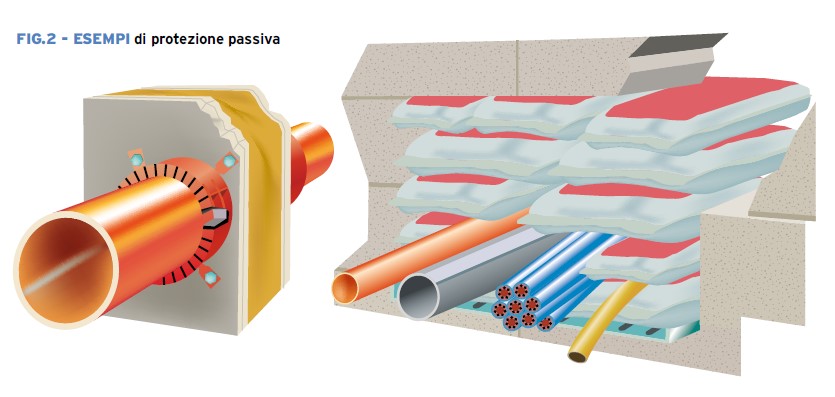

Se i sistemi di sicurezza precedentemente citati sono di tipo “attivo”, altrettanto importanti sono quelli passivi, ovvero tutti gli accorgimenti da mettere in pratica nel momento in cui vi sia un attraversamento (nel caso di specie, un cavidotto elettrico) di una parete con determinate caratteristiche di resistenza al fuoco. Per i magazzini, eventuali attraversamenti elettrici sono normalmente costituiti da passerelle, cunicoli o tubazioni (combustibili o incombustibili); in questo caso si useranno, a seconda dei casi, sacchetti intumescenti, collari, manicotti o schiume REI (figura 2).

Gestione dei Dati

La gestione dei dati è la chiave per il funzionamento di un centro logistico. La corretta ricezione della merce, lo stoccaggio – molto spesso in magazzini automatici robotizzati – e la spedizione prevedono un rigido sistema di controllo che non può prescindere né dal software di gestione né tantomeno dall’infrastruttura su cui viaggiano le informazioni.

Non si tratta solo dei dati fondamentali per identificare il bene, il suo mittente e il suo destinatario (cosiddetti dati “statici”, che non variano lungo il percorso); durante il suo cammino, infatti, è prodotta anche una serie di informazioni “dinamiche” generate dai sensori (lettori di codici a barre, telecamere, ecc.) posizionati all’interno del centro logistico o nel mezzo di trasporto su cui viaggia il bene.

La tempestività, l’accuratezza e l’affidabilità di tali dati rappresentano un grande valore gestionale. L’infrastruttura che consente il passaggio dei dati è il cablaggio strutturato, per la cui realizzazione è possibile rifarsi alla Guida CEI 306-10. Si divide in due sottosistemi:

- cablaggio di dorsale;

- cablaggio orizzontale.

Cablaggio di dorsale

Il cablaggio di dorsale (figura 3) è di fatto la “colonna vertebrale” della rete dati ed è comunemente realizzato in fibra ottica; rispetto al cablaggio in rame presenta i seguenti vantaggi:

Il cablaggio di dorsale (figura 3) è di fatto la “colonna vertebrale” della rete dati ed è comunemente realizzato in fibra ottica; rispetto al cablaggio in rame presenta i seguenti vantaggi:

- consente di avere maggiore banda passante;

- consente di raggiungere distanze elevate (fino a 2 km) senza perdita di segnale;

- il segnale ottico non è influenzato dai disturbi dovuti ai campi elettromagnetici (nota 2);

- è indipendente da problemi di non equipotenzialità fra diversi punti dell’impianto di messa a terra.

Cablaggio orizzontale

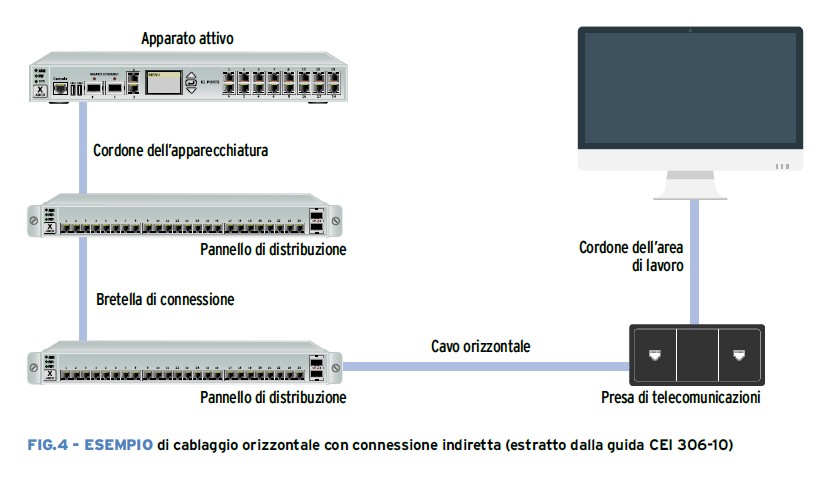

Il cablaggio orizzontale, invece, si dirama dalla dorsale in fibra ottica mediante opportuni convertitori ed è comunemente realizzato in rame per ragioni di costo. Nel caso dei centri logistici si concretizza generalmente in cablaggio con permutazione o interconnessione indiretta, ovvero le uscite degli apparecchi attivi di distribuzione vengono terminate su di un pannello di permutazione (figura 4).  Le prese utente, analogamente, vengono cablate in modo fisso a un secondo pannello di permutazione. L’attivazione di una presa utente con un dato servizio avviene mediante la connessione di un cordone (bretella di connessione o patch cord) tra i due pannelli di distribuzione, posati all’interno di un armadio rack.

Le prese utente, analogamente, vengono cablate in modo fisso a un secondo pannello di permutazione. L’attivazione di una presa utente con un dato servizio avviene mediante la connessione di un cordone (bretella di connessione o patch cord) tra i due pannelli di distribuzione, posati all’interno di un armadio rack.

È questo lo schema consigliato in grandi installazioni e tutte le volte che si hanno esigenze di flessibilità, dinamicità e spostamento dei punti di utenza. Il cablaggio strutturato è un sistema che non trasporta potenza; tuttavia, è necessario prestare molta attenzione alla verifica termica degli armadi di distribuzione contenenti apparecchiature attive, particolarmente sensibili alle alte temperature. Bisogna pertanto prevedere un sistema di ventilazione specifico adeguato a garantire la dissipazione del calore prodotto oppure – o contestualmente – inserire gli armadi all’interno di un locale condizionato.

Note:

1 – Si intende un impianto i cui moduli ricadono, anche parzialmente, nel volume delimitato dalla superficie cilindrica verticale avente come generatrice la proiezione in pianta del fabbricato.

2 – Tale caratteristica è particolarmente importante anche nella valutazione del rischio derivante da fulminazione atmosferica. Un cavo in fibra ottica, infatti, non è in grado di trasmettere sovratensioni dovute a fenomeni di induzione per fulminazione a terra nei pressi del cavo medesimo e pertanto può essere trascurato nella valutazione come servizio entrante. Questo evita anche la necessità di installare scaricatori di sovratensione sul cavo di segnale a protezione degli equipaggiamenti elettronici collegati.