Il cavo elettrico rappresenta l’elemento costitutivo percentualmente più presente in un impianto elettrico, di cui caratterizza prestazioni e grado di sicurezza. È impensabile non dare ad esso l’attenzione che merita, sia nella fase di progetto sia di installazione.

Il cavo elettrico rappresenta l’elemento costitutivo percentualmente più presente in un impianto elettrico, di cui caratterizza prestazioni e grado di sicurezza. È impensabile non dare ad esso l’attenzione che merita, sia nella fase di progetto sia di installazione.

Un impianto elettrico utilizzatore è un’infrastruttura fisica che ha il compito di trasferire, con efficienza e sicurezza, potenza elettrica da un punto ad un altro, in modo da alimentare i carichi ad esso connessi. È collegato, tranne in rari casi, al Sistema Elettrico Nazionale che svolge il ruolo di generatore di tensione: eroga, cioè, la corrente richiesta dagli utilizzatori mantenendo costante la tensione di fornitura, questa variabile a seconda del livello di consegna.

Il trasporto della potenza – e quindi di tensione e corrente – avviene in regime di alternata sinusoidale tramite i cavi elettrici che, percentualmente, costituiscono la maggior parte dell’impianto stesso. È evidente come, per avere un impianto elettrico utilizzatore efficiente e sicuro, molto dipenda dalle caratteristiche di questo importantissimo elemento, spesso trascurato nei dimensionamenti e nell’installazione perché sottovalutato in termini di importanza.

Un cavo elettrico è composto, necessariamente, almeno da due elementi: il conduttore e l’isolante. Il primo ha il compito di costituire una “comoda” strada per gli elettroni, le cariche elettriche elementari di segno negativo che, con il loro moto, formano la corrente elettrica.

Più la sezione del conduttore aumenta, tanto più aumenta l’intensità massima della corrente elettrica che lo può attraversare per un tempo indefinito (la cosiddetta portata del cavo) e, allo stesso tempo, diminuisce la sua resistenza per unità di lunghezza e, con essa, le perdite per effetto Joule secondo la ben nota relazione: P=R·I2.

Più la sezione del conduttore aumenta, tanto più aumenta l’intensità massima della corrente elettrica che lo può attraversare per un tempo indefinito (la cosiddetta portata del cavo) e, allo stesso tempo, diminuisce la sua resistenza per unità di lunghezza e, con essa, le perdite per effetto Joule secondo la ben nota relazione: P=R·I2.

Inoltre, con il diminuire della resistenza diminuisce, a parità di corrente di utilizzo, la caduta di tensione: ciò significa che diventa meno significativa la quota parte di tensione del generatore sottratta all’utilizzatore perché localizzata ai capi del cavo di alimentazione.

Le correnti armoniche

Le correnti armoniche

Il diffondersi sempre più marcato di carichi non lineari obbliga a porre l’attenzione sugli aspetti collegati alla qualità dell’alimentazione elettrica tra cui le armoniche, contributi di tensione e/o corrente con una frequenza multipla di quella fondamentale. Le correnti armoniche circolano nei conduttori e comportano un aumento del valore efficace della corrente totale causando un aumento delle perdite e un eccessivo riscaldamento del conduttore.

Inoltre, essendo caratterizzati da frequenze elevate, la circolazione delle correnti armoniche si concentra sulla superficie esterna del conduttore concretizzando il noto “effetto pelle” (poco significativo a 50 Hz) che si traduce in un aumento della resistenza del cavo e, ancora, delle perdite ad essa connesse. Le armoniche di corrente possono, infine, causare il non annullamento della corrente di neutro la cui circolazione indesiderata porta con sé ulteriori perdite per riscaldamento.

Con riferimento all’efficienza energetica degli impianti elettrici, la Norma CEI 64-8 parte 8 dedica il paragrafo 6.6 alle perdite nelle condutture specificando che esse vengono ridotte:

- limitando la caduta di tensione seguendo le raccomandazioni della sezione 525 della parte 5 della Norma CEI 64-8;

- aumentando la sezione dei conduttori. È specificato come la scelta della sezione dei conduttori dei circuiti di distribuzione e di quelli terminali che alimentano carichi a elevato consumo, deve essere basata su valutazioni di natura tecnica ed economica, incentrate sul costo dei conduttori, su quello di montaggio delle condutture e su quello delle potenze dissipate sui conduttori durante la vita in servizio prevista.

Al paragrafo 6.6.4, dedicato alla riduzione degli effetti delle correnti armoniche, viene indicato come soluzione quella dell’aumento della sezione dei conduttori.

Appare evidente come queste problematiche assumono livelli di attenzione maggiori in contesti installativi caratterizzati dall’impiego di correnti elevate, derivanti dall’alimentazione di carichi importanti e fortemente non lineari: tipico esempio è costituito dagli impianti industriali in cui i carichi sono principalmente trifasi ma anche i grandi insediamenti terziari (uffici e centri commerciali) in cui i carichi monofasi sono presenti capillarmente e in numero elevato.

Le prestazioni di un impianto elettrico utilizzatore, per quanto fondamentali, non possono in alcun modo essere scisse dalle considerazioni sulla sicurezza nell’esercizio dell’impianto stesso. Specie in quei contesti già citati in cui le elevate potenze impegnate unite a una forte concentrazione antropica, elevano a livello alto il rischio connesso alla perdita di vite umane e, solo secondariamente, quello di ingenti perdite economiche.

Le condutture elettriche, proprio perché in condizioni ordinarie dissipano energia termica, sono particolarmente attenzionate dalle Norme tecniche del CEI che ha dedicato loro il Comitato Tecnico 20 e che ha riservato spazi dedicati all’interno della parte 7 della Norma CEI 64-8 dedicata alle installazioni speciali.

Cavi elettrici

Isolanti

Isolanti

Dal punto di vista costruttivo è importante partire dall’evidenza che l’elemento costitutivo di un cavo elettrico direttamente connesso alla sicurezza è l’isolante: esso fissa il comportamento del cavo nei confronti degli agenti a esso esterni, il massimo valore di tensione sopportabile, il comportamento durante il tempo di intervento delle protezioni dalle sovracorrenti.

A differenza del conduttore, tipicamente rame e più raramente alluminio, che può raggiungere temperature molto elevate prima di alterare il suo stato fisico (il rame fonde a 1.085 °C, l’alluminio a 660 °C) ed essere in qualche modo causa di innesco di fenomeni incendiari, i materiali isolanti possono sopportare condizioni al contorno di temperatura molto meno severe: il PVC una temperatura massima di esercizio di 70 °C, l’EPR di 90 °C.

In condizioni di guasto gli isolanti non devono superare la temperatura di cortocircuito stabilita dalle Norme per preservare la buona conservazione del cavo che, per gli isolanti termoplastici è di circa 160 °C mentre per quelli elastomerici è di circa 200-250 °C.

Cavo elettrico, resistenza al fuoco

In aggiunta a questi aspetti è importante conoscere il comportamento di un cavo elettrico nei confronti del fuoco, sia in termini di funzionamento durante un incendio (resistenza al fuoco) che di partecipazione allo sviluppo di un incendio (reazione al fuoco).

Il primo aspetto attiene all’alimentazione delle utenze a cui, per ragioni di sicurezza, si deve garantire il funzionamento durante l’emergenza: pompe antincendio, ascensori antincendio, illuminazione di sicurezza, sistemi di allarme ed evacuazione. Inizialmente esclusi dal regolamento prodotti da costruzione CPR per la mancanza delle relative Norme di prodotto, il Comitato Tecnico 20 del CEI ha modificato la Norma CEI 20-45 consentendo di classificare i “cavi CPR resistenti al fuoco”.

Il secondo aspetto attiene alla capacità dei cavi di contribuire alla combustione durante un incendio, sia in termini di propagazione del fuoco che in termini di produzione di fumo, gocciolamento, acidità.

Cavo elettrico, classificazione del rischio

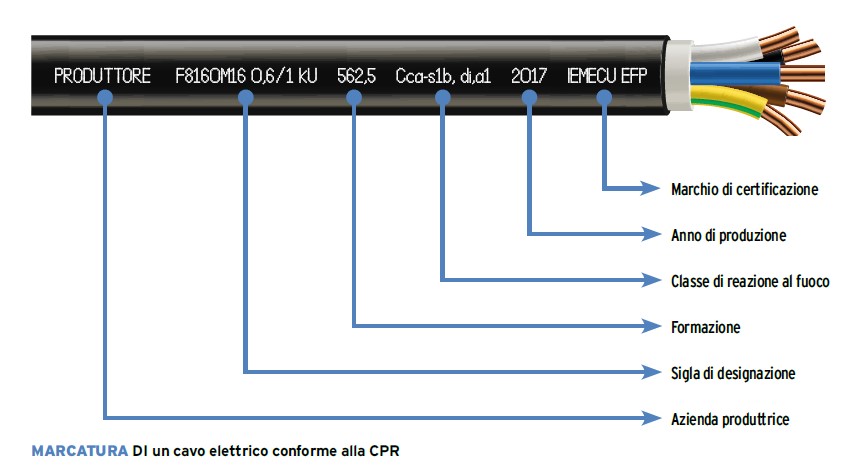

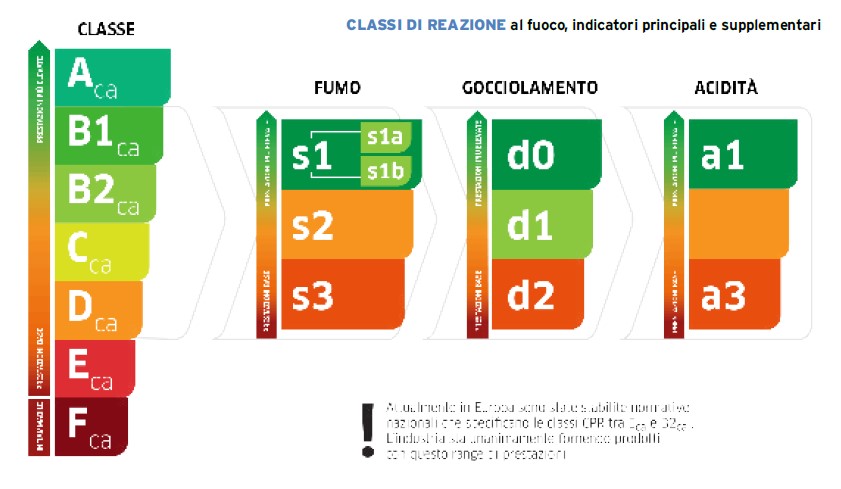

Per la propagazione sono previste sette classi che sono, in ordine decrescente di prestazione: Aca, B1ca, B2ca, Cca, Dca, Eca, Fca dove il pedice “ca” sta per cable (cavo).

Per il fumo le classi sono quattro: S1a, S1b, S2, S3. Per il gocciolamento le classi sono tre: d0, d1, d2.

Per l’acidità le classi sono tre: a1, a2, a3. Tutte riportate in ordine decrescente di prestazione.

Il CEI ha recepito ed implementato, all’interno della Norma CEI UNEL 35016 per i cavi elettrici CPR, solamente le seguenti classi di reazione al fuoco:

Il CEI ha recepito ed implementato, all’interno della Norma CEI UNEL 35016 per i cavi elettrici CPR, solamente le seguenti classi di reazione al fuoco:

- B2ca – s1a, d1, a1;

- Cca – s1b, d1, a1;

- Cca – s3, d1, a3;

- Eca.

Da utilizzare a seconda del rischio di incendio che caratterizza un determinato ambiente installativo, così come individuato dalla Norma IEC 60364-6-51.

Conclusioni

È quindi impensabile, per progettare e installare un impianto elettrico sicuro e di qualità, non dare all’elemento cavo l’attenzione che il suo ruolo merita: per far ciò è necessario che tutti i protagonisti del processo realizzativo – a partire dallo studio tecnico fino al cantiere – siano ben edotti circa gli aspetti prestazionali citati, non esaustivamente, in questo scritto, si sforzino di riportare ed interpretare correttamente negli schemi unifilari le designazioni dei cavi, utilizzino con cognizione di causa i cataloghi dei produttori dei cavi elettrici senza riporre fiducia cieca nelle informazioni ricevute “al banco” del rivenditore di materiale elettrico.