IMMAGINE CORTESIA DUPONT

In Italia, come negli altri Paesi in cui non è più in vigore il Conto energia, la sfida del settore fotovoltaico è riuscire a competere senza incentivi con le fonti tradizionali. In un regime di grid parity, quindi. Un’impresa che è ormai quasi a portata di mano, visto il prezzo odierno degli impianti e le opportunità offerte dai SEU (Sistemi Efficienti d’Utenza) associati all’accumulo.

Secondo l’Energy and Strategy Group del Politecnico di Milano, dal 2010 al 2014 il costo medio chiavi in mano degli impianti residenziali è diminuito di oltre il 50% e di quasi il 70% per gli impianti oltre il megawatt di potenza.

Ancora oggi, malgrado l’abbattimento dei prezzi, sono i moduli a rappresentare la porzione più importante del prezzo di acquisto degli impianti, attestandosi tipicamente tra il 30 il 40% del prezzo totale.

Ma acquistare moduli di basso prezzo non vuol dire ridurre automaticamente anche il prezzo del kWh solare perché i moduli hanno un impatto diretto su altri due elementi chiave: la durata dell’impianto (più anni il modulo produce, più l’investimento iniziale crea valore) e l’efficienza di produzione, vale a dire la quantità di energia prodotta per superficie occupata.

In altre parole: non prestare la giusta attenzione alla qualità dei materiali, orientandosi verso moduli di basso prezzo, può voler dire ottenere un prezzo finale del kWh fotovoltaico più caro.

L’indagine visiva sul campo

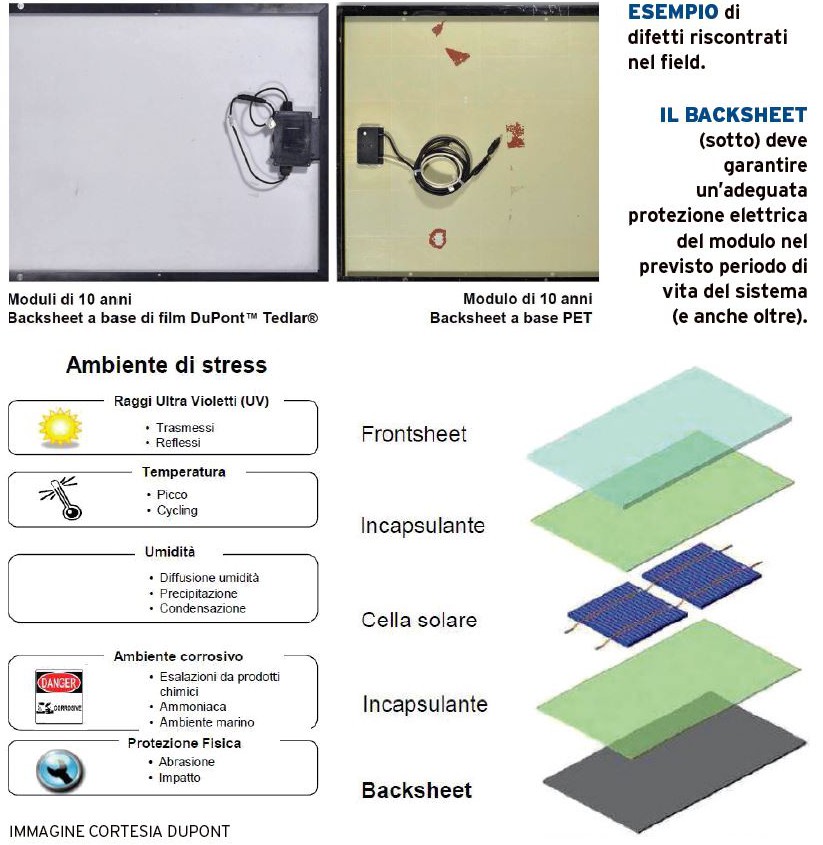

Proprio per riuscire a correlare la degradazione visiva dei moduli e i materiali usati per realizzarli, nel periodo 2012-2014 DuPont, una delle principali aziende chimiche del pianeta, attiva da oltre 40 anni nel fotovoltaico, ha condotto un’estesa ricerca sul campo analizzando circa 71 MW di impianti su tetto e a terra in Italia, Spagna, Germania, Svezia, Belgio, Israele e Turchia.

L’indagine, non invasiva, è stata effettuata attraverso un dispositivo potatile chiamato FTIR (Fourier Transformed Infrared) usato per contatto con il backsheet, cioè la copertura posteriore del modulo.

Lo strumento ha verificato quali polimeri fossero stati utilizzati nel backsheet e il suo contenuto di fluoro. I risultati sono stati presentati negli ultimi mesi in diverse città italiane nel corso di eventi organizzati da Enerpoint, partner italiano di DuPont, che hanno coinvolto in primo luogo gli installatori.

«Abbiamo analizzato impianti con un’anzianità da 2 a 27 anni ma la maggior parte era attivi solamente da 4/5 anni. In quasi la metà degli impianti abbiamo rilevato dei problemi, nel 40% dei quali riguardanti il backsheet – ha spiegato Stephan Padlewski, Marketing Manager EMEA, DuPont Photovoltaic Solutions -. I backsheet a base di Tedlar, materiale prodotto da DuPont, a doppio strato di fluoro hanno mostrato le performance migliori, fornendo la più alta stabilità termica. Un problema è che numerosi proprietari non sapevano che tipo di materiali erano stati usati per realizzare i moduli. Il mio consiglio per gli installatori è di chiedere al produttore di moduli che materiali usano, in particolare per il backsheet».

L’importanza del “backsheet”

Il backsheet, cioè il foglio posteriore del modulo, è composto da un materiale plastico che ha la funzione di isolare elettricamente, proteggere e schermare dalle intemperie e dall’umidità le celle.

Si tratta di un elemento particolarmente critico perché deve essere in grado di affrontare tutti i fattori di stress a cui il modulo è sottoposto nel corso della sua vita: raggi UV, umidità, ambiente corrosivo, cicli di temperature, ecc.

«I test di certificazione IEC non simulano in maniera adeguata gli stress di 25 anni di lavoro – ha affermato Stephan Padlewski, Marketing Manager EMEA, DuPont Photovoltaic Solutions –. Nei test standard IEC un modulo è soggetto tipicamente a 200 cicli di temperatura, mentre nella realtà viene sottoposto ad almeno 10.000 cicli. Altre grosse differenze riguardano le radiazioni UV e la combinazione di tutti i fattori di stress sul campo. Anche l’ombreggiatura parziale dei moduli, oltre ad avere un impatto negativo sulla produzione dell’intera stringa, può danneggiare il backsheet a causa della formazione dei cosiddetti hot spot. Non sempre i diodi di by-pass sono la risposta giusta: se lavorano in maniera continua, i diodi di by-pass possono riscaldare le junction box e, a loro volta, danneggiare il backsheet. L’alternativa è usare backsheet con un’elevata resistenza agli stress termici e più elettronica, vale a dire ottimizzatori e micro-inverter».

Roberto Rizzo